为进一步挖掘生产潜能、降低生产成本,龙钢公司炼钢工序锚定“极致能效”工程目标,直面企业节能降碳、降本增效等经营挑战,通过精益管控、技术创新与文化赋能,将精益管理融入重点环节,实现“负能炼钢”的跨越式突破。

精益管控破局,从指标到行动的全要素发力

该工序将“精准”贯穿全流程,构建起从标准到执行的闭环体系。一方面,构建“用能区间控制标准+检修能源介质停送清单”双管控体系,将每台设备的能耗指标细化到小数点后两位,如氧枪泵经变频改造后,电耗波动被精确控制在±0.5kWh/t区间。另一方面,推出“跑冒滴漏随手拍”微信举报平台与“金点子”提报平台,自活动开启以来,累计收到一线职工提案327条。其中转炉炉口微正压控制等12项优秀建议被转化为标准作业流程,真正实现“人人都是节能能手,班班都是降耗尖兵”。深度落地“能源四级成本核算体系”——从厂部到班组、从管理人员到一线操作工,每个员工都有能耗“明白账”,每炉钢的煤气消耗、氧耗等指标实时公示,形成“日通报晒成绩、周分析找差距、月总结评优劣”的竞赛氛围,推动吨钢能耗持续降低。

技术创新领航,从单一到系统的全流程协同

技术创新是突破负能瓶颈的核心。该工序整合30余项节能技术协同发力,共同构建起“负能炼钢”的核心技术体系。余热蒸汽回收实现再利用,汽包放散及蓄热器出汽自动调节系统如同“智能管家”,实时根据蒸汽压力动态调整放散量,年回收余热蒸汽可满足厂区供暖。大包全程自动加盖工艺带来了显著的节能效果,大幅降低了出钢温度。烟罩微正压自动控制与除尘风机节能模式紧密配合,使转炉煤气回收水平实现了质的飞跃。炼钢一体化智慧管控平台精准核算每一炉钢水账单,实时诊断单炉能耗异常情况,根据目标设定指标提前预警,系统迅速调取历史最优操作参数,为操作人员提供精准参考,有效避免了能源浪费。这些技术协同发力,让能源消耗“降下来”、回收利用“提上去”,为“负能炼钢”提供了硬核支撑。

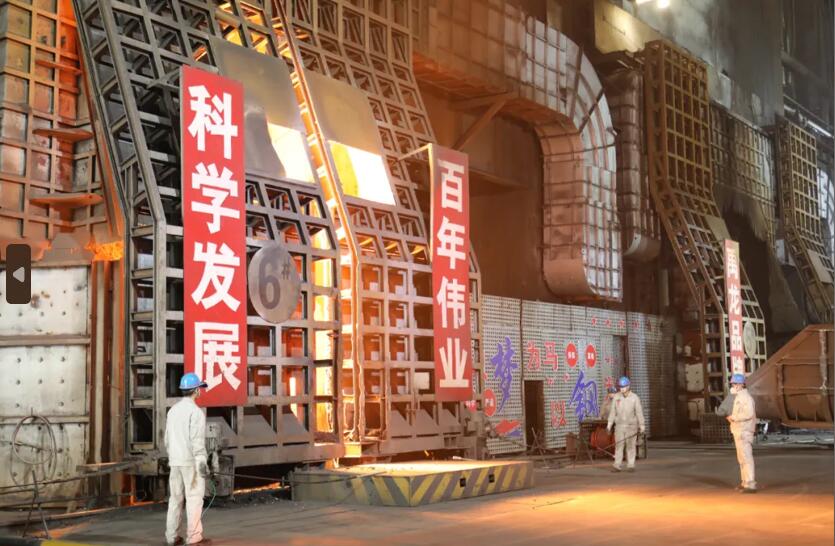

文化赋能铸魂,从“优胜炉”到“标杆线”的全员进阶

文化赋能让绿色理念深入人心。在龙钢公司炼钢厂6#转炉前,“百年伟业,科学发展”八个大字在钢花飞溅中显得格外耀眼。如今,“不浪费一度电、不跑冒一方气、不闲置一分热”的“三不”承诺,从操作台的标语转化为员工的自觉行动。该工序在摸索中不断完善的“管理节能+技术节能+结构节能”三位一体的降耗体系正向全公司辐射,一个个绿色项目的推进,推动整个园区向“会呼吸的绿色工厂”蜕变。近期,6#120t转炉在全国重点大型钢铁生产设备节能降耗对标竞赛中荣获“优胜炉”称号,正是对这一实践的最佳印证。(龙钢公司 薛小永)